دوام و عمر لوله های پلی اتیلن

وجود عوامل بسیاری میتواند بر دوام و عمر لوله های پلی اتیلن تاثیر بگذارد. به طور معمول لوله پلی اتیلن در صورت طراحی، روش ساخت استاندارد، نگهداری و نصب صحیح امکان دارد بین 50 تا 100 سال عمر کند.

به دلیل بالا بودن عمر مفید لوله های پلی اتیلن، عدم نشتی اتصالات، همچنین دوام و استحکام در برابر خوردگی گالوانیکی استفاده از آنها در درازمدت صرفه زیادی دارد. از اواخر دهه 1950، این لوله ها را جهت انتقال آب در اروپا و ایالات متحده به کار میبردند. لازم به توضیح است که منظور از خوردگی گالوانیکی، خوردگیهای حاصل از جریانهای الکتریکی تولید شده توسط واکنشهای شیمیایی است.

یافتههای گزارشات تحقیقی نشان میدهد که لوله پلیاتیلن میتواند در شرایط مطلوب کیفیت آب، محیطهای خدماتی و تکنیکهای ضدعفونی بیش از صد سال دوام بیاورد. البته عمر یکصد ساله بیش از انتظارات معمولی است ولی پنجاه سال به طور گسترده به عنوان معیار معمول پذیرفته شده است.

کارخانه تولید لوله پلی اتیلن استاندارد در شیراز

عوامل کلیدی و تاثیر گذار بر دوام و عمر لوله های پلی اتیلن کدامند؟

در سالهای متمادی توسط انجمن ها و نهادهای مختلف تحقیقات زیادی همراه با پروژه های تحلیلی بر روی استفاده از لوله های پلی اتیلن انجام شده است. تمامی پژوهشها، شواهدی را ارائه میکند که برتری سیستمهای لوله پلیاتیلن را نسبت به مواد سنتی مانند فلز و بتن که در طول تاریخ استفاده میشوند، نشان میدهد.

دوام و عمر لوله های پلی اتیلن تحت تاثیر پنج عامل است:

- شرایط عملیاتی لوله (دما و فشار).

- مواد مورد استفاده برای تولید لوله.

- بارگذاری خارجی لوله ها (میزان نقل و انتقال سیالات، لایه رویی سطح لوله و …)

- محیط اطراف، از جمله کار گذاشتن در محیطهای شیمیایی به عنوان مثال خاک آلوده.

- شرایط و روش های نصب.

در ادامه این پنج نکته مهم که هنگام طراحی و نصب لوله پلی اتیلن جهت رسیدن به عمر طولانی لوله باید به آن دقت نمود، توضیح داده میشود.

شرایط عملیاتی چه تاثیری در دوام لوله های PE دارد؟

شرایط عملیاتی (Operating conditions): شرایط عملیاتی از جمله دما، فشار و شرایط جوی و آب و هوایی میتواند بر دوام و عمر لوله های پلی اتیلن و کیفیت کلی آنها تاثیر داشته باشد. احتمال دارد لوله های پلیاتیلن در دمای کاری در بازه 40- تا 80+ درجه سانتیگراد کار گذاشته شوند. اگر دمای عملیاتی واقعی بیش از 20 درجه سانتیگراد اسمی باشد، فشار عملیاتی باید کاهش یابد تا به طول عمر 50 سال برسد، در غیر این صورت عمر مفید نظری کاهش مییابد.

برای دماهای کمتر از 20 درجه سانتیگراد، به طور معمول از تنش طراحی هیدرواستاتیکی برای 20 درجه سانتیگراد کمک میگیرند. بسیاری از خطوط لوله مدفون، به ویژه در جاهای سردسیر، در دمای بسیار کمتر (معمولاً 7 تا 10 درجه سانتیگراد) کار میکنند. البته در زیر نقطه انجماد، توان ضربه پذیری پلی اتیلن کم خواهد شد، پس مراقبت زیادتری باید انجام گیرد. هنگام کار با لوله پلی اتیلن در فشارهای زیاد، به دلیل دمای کار پایینتر، استحکام واقعی لوله به طور قابل توجهی بیشتر است. اگر تنظیم دما متناسب با شرایط عملیاتی باشد عمر مفید لوله های پلی اتیلن به بیش از 50 سال اسمی هم میرسد.

گرچه دمای بالا و پایین میتواند بر دوام و عمر لوله های پلی اتیلن و کیفیت لوله اثر داشته باشد ولی باید به شرایط آب و هوایی نیز توجه داشت. دقت کنید که هنگام جوشکاری فیوژن لوله پلی اتیلن، هیچ آب یا رطوبتی نباید در مناطق جوشکاری وجود داشته باشد. در هنگام بارندگی شدید، وجود آب یا رطوبت روی لوله و اتصالات در هنگام جوشکاری که سیستم تحت فشارهای عملیاتی است، میتواند خرابی مصیبتباری برای اتصال به وجود آورد. همواره در زمان اجرای لوله ها باید بهترین روشها و مناسبترین شرایط آب و هوایی در نظر گرفته شود. همچنین لازم است تجهیزات و سرپناه های صحیح متناسب با شرایط عملیاتی آماده سازی گردد.

اجرای صحیح لوله های پلی اتیلن

آیا کیفیت مواد در دوام و عمر لوله های پلی اتیلن موثر است؟

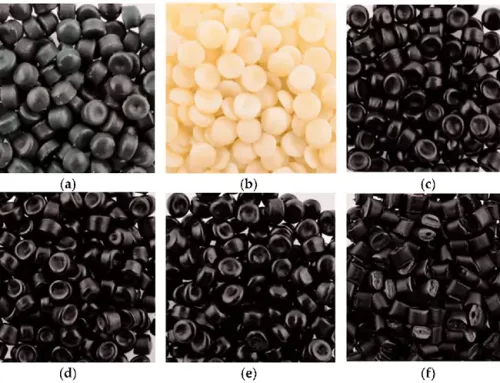

کیفیت مواد عامل اصلی دوام و عمر لوله های پلی اتیلن است. لوله پلی اتیلن در قیاس با دیگر مواد سنتی از قبیل فلز یا بتن از مزایای قابل توجهی برخوردار است. لوله پلی اتیلن با چگالی بالا (HDPE) از جنس ترموپلاستیک (Thermoplastic) ساخته میشود. این مواد دارای انعطاف و دوام زیاد بوده و از سطوح مختلفِ مقاومت در برابر ترک و شکستگی برخوردار است. از آنجا که مواد HDPE بسیار انعطاف پذیر هستند، بنابراین تحت تاثیر حرکتهای زمین قرار نگرفته و ریسک برداشتن شکاف، ترک خوردگی یا خورده شدن مانند جایگزین های بتنی و فلزی سنتی را ندارد. در تولید هر محصولی، کیفیت مواد اولیه مصرفی و شیوه های تولید بر دوام و عمر محصول نهایی تاثیر دارد. اگر در تولید لوله پلی اتیلن از با کیفیت ترین درجه مواد و روش های آزمایش کامل استفاده شود عمر لوله طولانی خواهد شد.

مواد HDPE حتی در پایان سیکل عمر خود نیز میتوانند بازیافت شوند. البته این تاثیری بر عمر مفید آنها نخواهد داشت ولی از نظر زیست محیطی، یک روش صحیح و مقرون به صرفه است که میتواند در تولید سایر محصولات پلی اتیلن استفاده گردد.

تاثیر بارگذاری لوله خارجی بر دوام لوله های PE چیست؟

اجرای لوله گذاری در داخل خاک، احتمال دارد بر دوام و عمر لوله های پلی اتیلن اثر بگذارد زیرا لوله ها را در معرض شرایط مختلفی قرار میدهد. موارد مهمی که لازم است در هنگام طراحی یک سیستم زیرزمینی به آن توجه شود، نحوه آماده سازی بستر و نوع مواد پر کردن کناره های لوله ها هستند. عمق و عرض گودال (Trench) نیز به طور قابل توجهی بر بارگذاری روی لوله اثر دارد.

مینیم عمق معمولی گودال برای شبکه اصلی بایستی 90 سانتیمتر از سطح زمین تا برآمدگی تاج لوله باشد. عرض ترانشه نیز از قطر بیرونی لوله به اضافه 25 سانتیمتر نباید کمتر باشد. در این صورت امکان فشرده سازی کافی قسمت پرکن فراهم میگردد. در روشهای جدید از شیوه های تخصصی ترانشه برداری استفاده میگردد که گودالهای باریکی حفر میکنند.

محیط اطراف چه نقشی در طول عمر لوله های پلی اتیلن دارد؟

اگر لوله ها در محیطی بارگذاری شوند که برای انتقال مواد شیمیایی در نظر گرفته شده باشند، خطرات ناشی از خاکهای آلوده میتواند بر دوام و عمر لوله های پلی اتیلن تاثیر داشته باشد. امکان دارد لوله ها در نزدیکی ایستگاه های مخزن که حاوی بنزین یا دیگر فرآورده های نفتی هستند، کار گذاشته شوند. در این صورت نشت این مواد در خاک به مدت طولانی احتمال دارد بر عملکرد و طول عمر لوله پلی اتیلن تاثیر منفی بگذارد.

فرض کنید لوله پلی اتیلن در مجاورت لوله گرمایش در منطقه ای نصب شده که منبع گرما است و نشتی نیز دارد. در این صورت بایستی فشار عملیاتی کاهش یابد تا طول عمر مفید آن کم نشود. روان شدن آب معمولی در جاده هایی که خطوط لوله مدفون دارد برای ایجاد نگرانی کافی نیست مگر آنکه شدیدترین شرایط حادث شود.

آیا روش های نصب بر روی دوام و عمر لوله های پلی اتیلن تاثیر دارد؟

یکی از فاکتورهای بسیار مهم و تاثیرگذار بر دوام و عمر لوله های پلی اتیلن، تکنیکهای نصب و اجرای صحیح لوله ها است. امکان جوش دادن لوله پلی اتیلن بین دمای 30- تا 50+ درجه سانتیگراد وجود دارد. با تغییرات آب و هوا و سردتر شدن دما بایستی در زمان جوشکاری از جهت کار با اتصالات الکتروفیوژن، مراقبت کافی انجام دهید.

ابزار و تجهیزات مناسب ضامن کیفیت و ایمنی این فرآیند خواهد بود. آماده سازی لوله در زمان نصب نیز یکی از موارد بسیار مهم است. از آنجا که انعطاف پذیری لوله های پلی اتیلن در دماهای سرد کمتر شده و بسیار سفتتر و سختتر میشوند، بنابراین آماده سازی لوله ها قبل از عملیات جوشکاری امری کلیدی است. احتمال دارد برش لوله ها و آماده سازی آنها کار و زمان بیشتری ببرد ولی با استفاده از ابزار صحیح و کمی حوصله، میتوانید کیفیت اتصال لوله ها در دماهای منفی را نیز تضمین نمایید.

دوام و عمر لوله های پلی اتیلن با طراحی معمولی چقدر است؟

دوام و عمر لوله های پلی اتیلن به طور معمول بر اساس داده های آزمایشی تجربی و واقعی بر اساس عمر مفید 50 ساله طراحی میشوند. در شرایط عملیاتی معمولی انتظار میرود عمر واقعی به طور قابل توجهی بیشتر باشد.

لوله های پلاستیکی از مواد ویسکوالاستیک ساخته میشوند که به این معنی است که ظرفیت کششی آن با زمان تغییر میکند. استحکام طولانی مدت آن را با نتایج آزمایش فشار طولانی مدت و انجام تحلیل رگرسیون بر روی داده های آزمایش تعیین میکنند. این استرس، طراحی مواد را برای طول عمر مفید لوله های پلی اتیلن و در نتیجه حداکثر فشار عملیاتی ایجاب میکند.

برای به دست آوردن منحنی رگرسیون، آزمایشهای آزمایشگاهی به طور معمول بر روی نمونه لوله هایی انجام میگردد که در معرض طیفی از فشارهای داخلی قرار گرفته اند. از این رو تنشهای لوله در دماهای 20، 60 و 80 درجه سانتیگراد اعمال میشود. طول دوره آزمایش برای بدست آوردن نتایج در فواصل زمانی بین یک ساعت تا بیش از 10000 ساعت (حدود 14 ماه) در نظر گرفته شده است. تجزیه و تحلیل رگرسیون بر روی نتایج آزمایش برای پیش بینی استحکام طولانی مدت در 50 سال و 20 درجه سانتیگراد انجام میشود.

ماده PE100 دارای مقاومت 10 مگاپاسکال یعنی حداقل مقاومت مورد نیاز برای 50 سال است. با این حال در عمل استحکام واقعی آن بیشتر از استحکام طراحی شده است.

ثبت ديدگاه